影响磁流变抛光效果的因素很多,工件的曲率半径、工件浸入磁流变抛光液中的深度、工件轴的摆角、抛光时间、运动盘的速度、工件与运动盘形成的间隙大小、磁场强度、抛光驻留时间、抛光头形状、磨料种类、粒度等因素都可能对抛光效果有影响。

今天,卓精艺重点谈3个因素对磁流变抛光效果的影响。

1、压力

磁流变抛光液对工件的压力是一个比较复杂的影响因素,它主要由流体动压力和磁场产生的压力以及磁流变液的重力三部分组成。磁场产生的压力包括磁化压力和磁致伸缩压力。

由于磁流变液是不可压缩的,因此它在磁场中由于体积变化而引起的磁致伸缩压力近似为零。当只考虑磁化压力时,有磁流变抛光不是单点进行加工,而是磁流变液与工件接触的部分都处于被加工状态。

在采用磁流变液加工工件表面上任一点时(指该点距离抛光轮位置最近),工件表面与磁流变液接触区域内的所有点都处于被拋光状态,并且各点的磁场强度均不等。因此与压力有关的磁流变抛光工艺参数有磁场强度、抛光轮与工件的间隙、磁流变液成分等。

-卓精艺磁流变抛光机-

2、速度

根据研究,相对速度越高,磁流变抛光去除效率越高。但是,在其他实验条件固定的情况下,过高的相对速度不利于获得较好的表面粗糙度。

根据实验数据分析可知,为了得到理想的工件粗糙度,相对速度应控制在一个适当的区域范围。因此,不同的拋光阶段,工件自转频率和抛光轮转速都应选取一个适当的数值。

3、抛光驻留时间

在磁流变抛光中,可以通过改变驻留时间来控制工件表面的去除量,因为材料的去除量与驻留时间近似呈线性关系。

工件加工过程中,机床y轴方向上由于存在进给速度,因此进给速度与抛光驻留时间成反比例关系。为了提高抛光效率,结合工件抛光前后面形材料的去除量以及其他的工艺参数,在粗抛阶段,工件的进给速度需选取一个适当值。

可见,想要获得好的磁流变抛光效果,需要对多种因素进行控制。

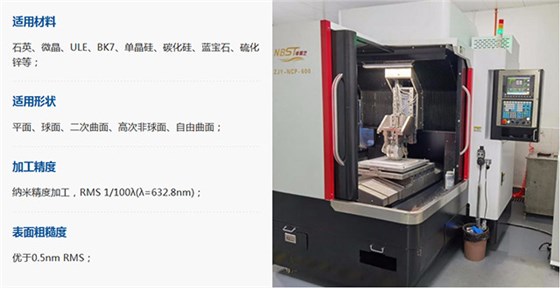

卓精艺磁流变抛光机,可实现超光滑、超精密抛光,加工精度:纳米精度加工,RMS 1/100λ(λ=632.8nm);表面粗糙度:优于0.5nm RMS;可对石英、微晶、ULE、BK7、单晶硅、碳化硅、蓝宝石、硫化锌等材料,实现平面、球面、二次曲面、高次非球面、自由曲面加工。如果您对我们感兴趣,欢迎来电咨询!