而目前,碳化硅器件的成本很高。碳化硅衬底不止贵,生产工艺还复杂;与硅相比,碳化硅很难处理。

有数据显示,衬底成本大约占晶片加工总成本的50%,外延片占25%,器件晶圆制造环节20%,封装测试环节5%。我们分别来看:

1、衬底

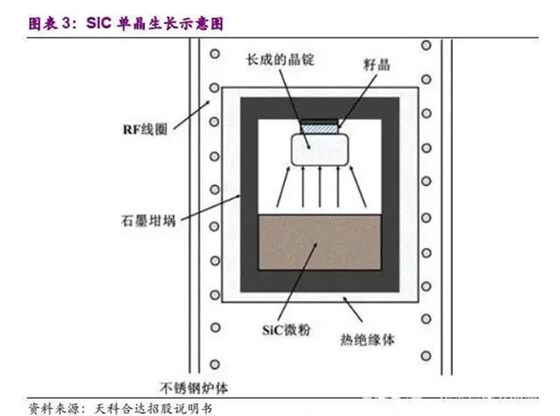

与传统的单晶硅使用提拉法制备不同,目前规模化生长碳化硅单晶主要采用物理气相输运法(PVT)或籽晶的升华法。这也就带来了碳化硅晶体制备的两个难点:

①生长条件苛刻,需要在高温下进行。一般而言,碳化硅气相生长温度在2300℃以上,压力350MPa,而硅仅需 1600℃左右。高温对设备和工艺控制带来了极高的要求,生产过程几乎是黑箱操作难以观测。如果温度和压力控制稍有失误,则会导致生长数天的产品失败。

②生长速度慢。PVT法生长碳化硅的速度缓慢,7天才能生长2cm左右。而硅棒拉晶2-3天即可拉出约2m长的8英寸硅棒。

(碳化硅生长炉的技术指标和工艺过程中的籽晶制备、生长压力控制、温度场分布控制等因素,决定了单晶质量和主要成本)

另一方面,碳化硅存在200多种晶体结构类型,其中六方结构的4H-碳化硅等少数几种晶体结构的单晶型碳化硅才是所需的半导体材料,在晶体生长过程中需要精确控制硅碳比、生长温度梯度、晶体生长速率以及气流气压等参数,否则容易产生多晶型夹杂,导致产出的晶体不合格。

PVT法生长的碳化硅k单晶一般是短圆柱状,柱状高度(或长度)在20 mm以内,需要通过机械加工整形、切片、研磨、抛光等化学机械抛光和清洗等工艺,才能成为器件制造前的衬底材料。这一机械、化学的制造过程普遍存在着加工困难、制造效率低、制造成本高等问题。碳化硅单晶加工关注点是晶片不仅具备良好的几何形貌,如总厚度变化、翘曲度、变形,而且具备较高的晶片表面质量(微粗糙度、划伤等)。此外,还要考虑单晶加工的效率和成本问题,这也就给碳化硅衬底制备提出很大的挑战。

单晶的生长缺陷,主要是碳化硅晶片大面积应用中的螺旋位错(称为微管)。目前先进的技术指标是直径100 mm以上的碳化硅,其微管缺陷密度小于1每平方厘米。150 mm的碳化硅材料制备技术,2014年国内已经取得了突破。但规模化生产制造碳化硅晶片,达到低微管密度或零缺陷质量还存在一些技术工艺问题。

2、外延

碳化硅器件制造必须要经过外延步骤,外延质量对器件性能影响很大。碳化硅基器件与传统的硅器件不同,碳化硅衬底的质量和表面特性不能满足直接制造器件的要求,因此在制造大功率和高压高频器件时,不能直接在碳化硅衬底上制作器件,而必须在单晶衬底上额外沉积一层高质量的外延材料,并在外延层上制造各类器件,目前效率也比较低。另外碳化硅的气相同质外延一般要在 1500℃以上的高温下进行。由于有升华的问题,温度不能太高,一般不能超过 1800℃,因而生长速率较低。

3、晶圆制造

碳化硅是世界上硬度排名第三的物质,不仅具有高硬度的特点,高脆性、低断裂韧性也使得其磨削加工过程中易引起材料的脆性断裂从而在材料表面留下表面破碎层,且产生较为严重的表面与亚表层损伤,影响加工精度。

所以在研磨、锯切和抛光阶段,挑战也非常大,其加工难主要体现在:

①硬度大,莫氏硬度分布在 9.2~9.6;

②化学稳定性高,几乎不与任何强酸或强碱发生反应;

③加工设备尚不成熟。

总之,碳化硅衬底的划切非常棘手,并且晶圆尺寸越大越棘手。

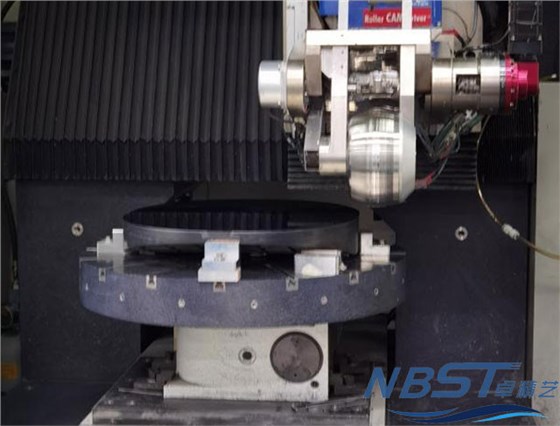

好消息是,卓精艺研发生产的磁流变抛光机,可对大尺寸碳化硅晶圆实现超光滑、超精密抛光,加工精度:纳米精度加工,RMS 1/100λ(λ=632.8nm);表面粗糙度:优于0.5nm RMS。

-卓精艺磁流变抛光机加工碳化硅元件-

如果您对我们的超精密光学智能抛光装备感兴趣,欢迎来电咨询!