从之前的文章中我们了解了磁流变抛光的原理:在磁场中,发生流变的磁流变抛光液流经工件与运动盘形成的小间隙时,会对工件表面与之接触的区域产生很大的剪切力,从而使工件表面材料被去除。

那么你知道磁流变这种超精密抛光技术是怎么提出的吗?

其实,磁流变抛光并非最早将磁场应用于光学抛光的方法。早在80年代初期,日本就有人将磁场用于光学加工,形成了磁介质辅助抛光法,主要有以下三种:

1、磁性液体抛光

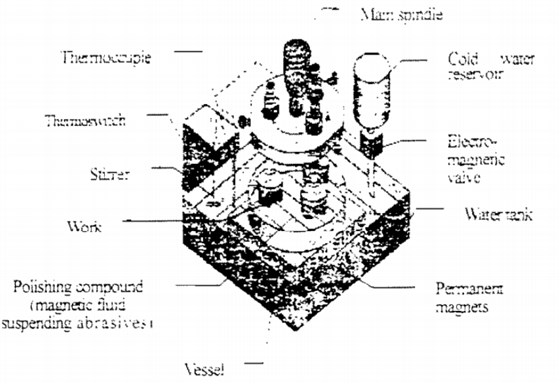

1984年,Y.Tian和K.Kawata利用磁场对浸入磁性液体中的聚丙烯平片进行加工。原理图如下:

其材料去除率为2μm/min, 经过一小时抛光后,工件表面粗糙度降低了10倍。

1987年,Y.Satio等人又在水基的磁性液中对聚丙烯平片进行了抛光,这种方法的缺点是抛光压力较小,不能对较硬材料进行抛光,而且不能对工件表面进行有效的控制。为获得较大的抛光压力,Umehara等人在磁性液体中放入一个浮体与工件相接触来进行抛光,使压力大大加强,收到了良好的效果。

2、磁场辅助精密抛光

磁场辅助精密抛光是八十年代初Kurobe等人提出来的,原理图如下:

柔性的橡胶垫将铜盘槽底部的磁性液体密封,抛光液放在铜盘槽中橡胶垫的上方,工件浸于抛光液中。在磁场作用下,磁性液体受力并作用到橡胶垫抛光盘上,柔性的橡胶垫抛光盘受力变形,其形状与工件表面形状吻合来对工件进行抛光。抛光后表面粗糙度由10um (峰谷值)降到了几个um。

1989年,Suzuki等人用这种方法使表面粗糙度从1500A降低到了100A,面形误差从0.4μm降到了0.3um。

1993年,Suzuki等人用这种方法对40mm直径的非球面玻璃拋光,材料去除率达到了2-4 um/h。

3、磁力研抛法

磁力研抛法是T.Shinmura等人提出来的,原理是:将被加工,工件与很多磁性抛光粉接触,在外磁场作用下,磁性抛光粉聚结在一起形成磁粉刷,当工件与刷有相对运动时,他们之间相互摩擦,从而实现对工件的抛光。

以上磁场辅助抛光法要么效率低,要么不易控制,要么产生大的下表面破坏层,总之都存在一定的缺陷,于是磁流变抛光在此基础上应运而生。

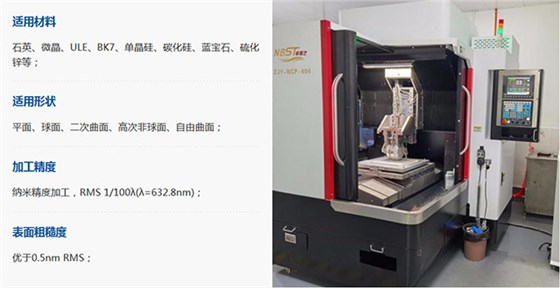

卓精艺磁流变抛光机,可实现超光滑、超精密抛光,加工精度:纳米精度加工,RMS 1/100λ(λ=632.8nm);表面粗糙度:优于0.5nm RMS;可对石英、微晶、ULE、BK7、单晶硅、碳化硅、蓝宝石、硫化锌等材料,实现平面、球面、二次曲面、高次非球面、自由曲面加工。如果您对我们感兴趣,欢迎来电咨询!

-卓精艺磁流变抛光机床-